Содержание

- Моменты затяжки двигателя

- Моменты затяжки на передней ходовой части

- Моменты затяжки для коробки передач

- Моменты затяжки на задней ходовой части

- Подшипник распределительного вала

- Приводная шестерня распределительного вала

- Датчик положения распредвала

- Устройство натяжения приводной цепи управляющего привода

- Устройство натяжения цепи привода распредвала

- Болты крепления головки блока цилиндров

- Выпускной коллектор

- Свечи накаливания

- Шестерня насоса высокого давления

- Ременный шкив — насоса охлажд. средств

- Центральный винт коленчатого вала

- Ведущий диск сцепления

- Винт(ы) спуска масла

- Масляный картер

- Маслоохладитель

- Коренной подшипник

- Подшипник двигателя

- Кислородный датчик

- Компрессор кондиционера

- Рулевая передача

- Поперечный рычаг подвески переднего моста

- Задний нижний поперечный рычаг подвески переднего моста

- Передний нижний поперечный рычаг подвески переднего моста

- Головка поперечной рулевой тяги на поворотном кулаке

- Стойка стабилизатора переднего моста на амортизационной стойке

- Шарнир независимой подвески переднего моста на поворотном кулаке

- Суппорт дискового тормоза задних колёс

- Кронштейн суппорта дискового тормоза передних колёс

- Тормозной диск задних колёс

- Тормозной диск передних колёс

- Датчик — числа оборотов колеса

- Тормозной шланг

- Винт(ы) контроля масла

- Резьбовая пробка маслосливного отверстия коробки передач

- Стойка стабилизатора заднего моста на поворотном кулаке

- Стойка стабилизатора заднего моста на стабилизаторе

- Натяжная планка цепи привода распредвала

- Приводная шестерня впускного распредвала

- Приводная шестерня выпускного распредвала

- Нижняя крышка привода ГРМ

- Впускной коллектор

- Датчик детонации

- Держатель — компрессора кондиционера

- Натяг (тепловой зазор) в подшипниках хвостовика.

- Натяг (тепловой зазор) в подшипниках дифференциала.

- Дополнительно про Kia

Моменты затяжки двигателя

40 – 60 Nm

Моменты затяжки на передней ходовой части

90 – 120 Nm

Моменты затяжки для коробки передач

со ступенчатой 5-ходовой коробкой передач, Коробка передач M5UR1 60 – 65 Nm Заменить уплотнительное(ые) кольцо(а).

Моменты затяжки на задней ходовой части

4 — 6 Nm

9 — 11 Nm

Подшипник распределительного вала

11 — 13 Nm

Приводная шестерня распределительного вала

Звёздочка цепной передачи

15 — 20 Nm

Датчик положения распредвала

8 — 12 Nm

Устройство натяжения приводной цепи управляющего привода

10 — 12 Nm

Устройство натяжения цепи привода распредвала

29 — 31 Nm

Болты крепления головки блока цилиндров

20 — 24 Nm

Выпускной коллектор

39 — 44 Nm

Свечи накаливания

20 — 27 Nm

Шестерня насоса высокого давления

79 — 93 Nm

Ременный шкив — насоса охлажд. средств

20 — 25 Nm

Центральный винт коленчатого вала

196 Nm + 60°

Ведущий диск сцепления

25 — 35 Nm

Винт(ы) спуска масла

34 — 44 Nm

Масляный картер

32 — 39 Nm

Маслоохладитель

28 — 31 Nm

88 — 92°

Коренной подшипник

42 — 54 Nm

Подшипник двигателя

на кронштейне двигателя

64 — 83 Nm

Кислородный датчик

40 — 60 Nm

Компрессор кондиционера

20 — 33 Nm

45 — 65 Nm

на поворотном кулаке

160 — 180 Nm

Рулевая передача

90 — 110 Nm

Поперечный рычаг подвески переднего моста

100 — 120 Nm

Задний нижний поперечный рычаг подвески переднего моста

140 — 160 Nm

Передний нижний поперечный рычаг подвески переднего моста

Блок подшипника ступицы колеса

78 — 118 Nm

Головка поперечной рулевой тяги на поворотном кулаке

35 — 45 Nm

Стойка стабилизатора переднего моста на амортизационной стойке

50 — 65 Nm

Шарнир независимой подвески переднего моста на поворотном кулаке

22 — 31 Nm

Суппорт дискового тормоза задних колёс

64 — 74 Nm

Кронштейн суппорта дискового тормоза передних колёс

79 — 98 Nm

Тормозной диск задних колёс

5 — 6 Nm

Тормозной диск передних колёс

7 — 13 Nm

Датчик — числа оборотов колеса

7 — 11 Nm

Тормозной шланг

24 — 29 Nm

со ступенчатой 6-ходовой коробкой передач, Коробка передач M6LF1

59 — 79 Nm

Винт(ы) контроля масла

с автоматической КПП, Коробка передач A6LF3

Резьбовая пробка маслосливного отверстия коробки передач

74 — 88 Nm

Стойка стабилизатора заднего моста на поворотном кулаке

60 — 80 Nm

Стойка стабилизатора заднего моста на стабилизаторе

на заднем мосту

14 — 16 Nm

93 — 118 Nm

Цепь привода масляного насоса

Цепь привода насоса высокого давления

Цепь привода насоса высокого давления, винт(ы), сверху

Цепь привода насоса высокого давления, винт(ы), снизу

Натяжная планка цепи привода распредвала

17 — 26 Nm

275 — 294 Nm

22 — 25 Nm

18 — 25 Nm

60° — 64°

128 — 137 Nm

90 — 120 Nm

60 — 65 Nm

20 – 33 Nm

100 – 120 Nm

24 – 29 Nm

со ступенчатой 6-ходовой коробкой передач, Коробка передач M6LF1 59 – 79 Nm Заменить уплотнительное(ые) кольцо(а).

8 — 10 Nm

Приводная шестерня впускного распредвала

54 — 64 Nm

Приводная шестерня выпускного распредвала

19 — 23 Nm

Нижняя крышка привода ГРМ

32 — 36 Nm

Использовать новые болты, болты смазать маслом.

Впускной коллектор

19 — 24 Nm

49 — 54 Nm

Датчик детонации

167 — 176 Nm

30 — 34 Nm

18 — 22 Nm

39 — 49 Nm

Держатель — компрессора кондиционера

со ступенчатой 6-ходовой коробкой передач, Коробка передач M6GF2

с автоматической КПП, Коробка передач A6MF2

Натяг (тепловой зазор) в подшипниках хвостовика.

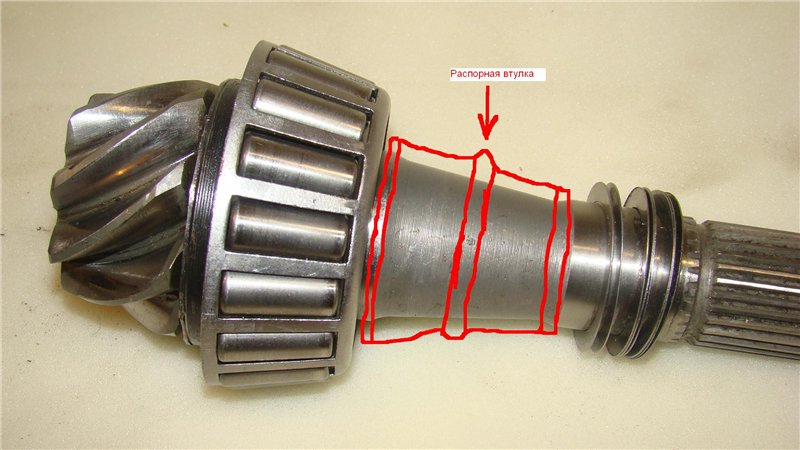

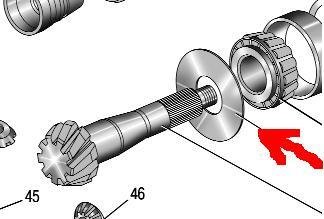

Собираем хвостовик. Ставим сальник (рекомендую корейский NAK, не течет, даже при осевом люфте подшипников), вставляем хвостовик с распорной втулкой, ставим подшипник хвостовика, шайбу, фланец и еще одну шайбу. Кстати, некоторые специалисты советуют промазать место установки сальника в корпусе редуктора герметиком. Так же не забываем положить литол во внутреннюю часть сальника и им же смазать наружную пружинку сальника. Приступаем к затяжке гайки хвостовика.

Момент ответственный! Затяжка гайки и проверка сопротивления вращению ПРОИЗВОДИТСЯ ТОЛЬКО СО СНЯТЫМ ДИФФЕРЕНЦИАЛОМ! Я использую вот такую держалку хвостовика:Рис 17.

Гайка хвостовика должна затягиваться моментом 18 – 25 кгс*м. Это принципиально важный момент! Система «подшипник7606 – распорная втулка – подшипник7608» должна иметь, как бы это сказать, определенную твердость или упругость или прочность соединения. И вот этот самый параметр мощности этой системы контролируется именно моментом затяжки. Когда внутренние обоймы подшипников уперлись в распорную втулку, затягиваем гайку. И контролируем, что она тянется моментом не меньше 18 кгс*м. Усилие приличное, работать надо с рычагом. Резьбу на хвостовике, не бойтесь – не сорвете. Если втулка тянется меньшим моментом, то, конечно, лучше ее заменить. Тянем до пропадания осевого люфта в подшипниках. Дальше – очень аккуратно! Микроскопическими движениями, градусов по 5, потихоньку подтягиваем гайку и проворачиваем хвостовик, чтобы ролики правильно распределялись в подшипниках. Одновременно контролируем второй параметр. Усилие проворачивания хвостовика должно составить 0,1-0,2 кгс*м для новых подшипников или 0,04-0,08 кгс*м для приработанных. Я контролировал этот параметр таким образом. Закрепил на хвостовике рейку длинной 1 м:Рис 18.

И тянул за рейку вот таким маленьким электронным безменом:Рис 19.

Повторюсь – доворачивать гайку после пропадания осевого люфта надо ОЧЕНЬ аккуратно. Для примера: когда вы достигли момента проворачивания 0,05 кгс*м (как для приработанных подшипников), чтобы получить момент 0,15 кгс*м нужно всего лишь стронуть гайку с места. Суммарный доворот (после пропадания осевого люфта до получения требуемого усилия для новых подшипников) получится в районе 50°. Примерно вот так:Рис 20.

Порядок работы получается примерно такой: поставил держалку – подтянул гайку – скинул держалку – поставил рейку – померил момент – скинул рейку – поставил держалку, ну и так далее.

Мерить надо в районе нижнего отвесного положения рейки, чтобы ее вес не влиял на показания прикладываемого момента. Впоследствии я укоротил рейку до 0,5 метра. Так удобнее. При такой длине, усилия надо удвоить. То есть для новых подшипников безмен на таком плече должен показывать усилие 0,2-0,4 кг. Кстати, если от руки вращать хвостовик с новыми отрегулированными подшипниками, усилие надо прикладывать ощутимое. Он не крутится совсем легко. Этот момент особенно важен в случае установки новых подшипников. Если их не дотянуть, в процессе приработки появится осевой люфт, который прикончит подшипники достаточно быстро. Придется переделывать работу. Но и перетянуть нельзя. Если вы, все таки, перетянули гайку, выход один – менять распорную втулку на новую. Ослаблять нельзя – в системе «подшипник7606 – распорная втулка – подшипник7608» не будет требуемой жесткости. Я пробовал подложить пережатую распорную втулку шайбами из редуктора «Газель» и затянуть гайку снова. Рис 21.

Этот номер не прошел. После определенного порога распорная втулка начинает сжиматься усилием гораздо меньшим, чем 18 кгс*м.

Если все получилось – закерниваем гайку. Все! С хвостовиком закончили. Переходим к дифференциалу.

Натяг (тепловой зазор) в подшипниках дифференциала.

Ослабляем бугеля и прикручиваем их от руки. По мануалу момент не более 0,5 кгс*м. Нужно обеспечить подвижность наружных обойм подшипников под бугелями. Регулировочную гайку затягиваем так. Берем отвертку и, упираясь в выступы регулировочной гайки, от руки закручиваем её, постоянно при этом вращая дифференциал. Сколько сможете затянуть – этого достаточно. Понятно, что у всех силы разные, но особого фанатизма здесь не надо. Контролируем усилие проворачивания тем же электронным безменом. Измерения производятся, как и раньше – на хвостовике. С установленным дифференциалом и отрегулированными подшипниками, хвостовик должен вращаться на 0,021-0,042 кгс*м тяжелее.

Например. При затяжке хвостовика мы намеряли безменом сопротивление вращению 150 грамм на плече 1 м. Значит, с установленным дифференциалом, мы должны получить максимум 192 грамма сопротивления вращению на том же плече в 1 метр. Если мы меряем на плече 0,5 метра, безмен, соответственно, должен показывать усилия в диапазоне 342 – 384 грамма, если при регулировке подшипников хвостовика мы намеряли 300 грамм на 0,5 метра.

В видео Василия Харчишина вы видели, что он контролирует правильность затяжки подшипников по подвижности роликов. У меня этот момент как то не очень получился. Если затягивать уже поработавшие подшипники хвостовика с моментом проворачивания 0,04-0,08 кгс*м, в этом случае подвижность роликов есть. В новых же подшипниках отрегулированных на момент проворачивания 0,1-0,2 кгс*м пошевелить ролики уже очень трудно. На отрегулированных подшипниках дифференциала, если снять бугель, то ролики еще как то можно пошевелить. Если бугеля стоят на месте – ролики не шевелятся. То, что подшипники в моем случае не были перетянуты так же подтверждалось тем, что при движении редуктор не перегревался и при следующих разборках не было признаков проворачивания наружных обойм подшипников дифференциала в бугелях. После окончания регулировки теплового зазора подшипников будет очень не плохо, если вы затяните бугеля окончательным моментом 14-16 кгс*м и еще раз проверите боковой зазор. Но, если вы в себе уверены, можно по одному вытаскивать болты бугелей, наносить на них фиксатор резьбы и затягивать. Как я уже написал, болты бугелей затягиваются моментом 14-16 кгс*м.

На всякий случай напишу, может кто не знает. Если нужно затянуть болты или гайки с определенным моментом, как правило сначала всё затягивают половинным моментом, потом проходят уже окончательным.

Фиксируем регулировочную гайку скобой с болтиком так же на фиксаторе резьбы.

Ну вот, в принципе и все. Возьмитесь за ведомую шестерню и с силой прокручивайте её в обоих направлениях. Крутить достаточно тяжело. На любой скорости вращения не должен появляться рычащий звук. Вы должны слышать только шум от вращения механизма. Звук, на подобие, звука движения металла по металлу. Можно проконтролировать на краску. Например, у меня получилось так:Рис 23.

По моему – отличный результат!

??? Ну а для полного удовлетворения и самоуспокоения проконтролировать биение ведомой шестерни. Фотографии нет, но, думаю, понятно, как это сделать. Исходя из рекомендаций Василия Харчишина, биение должно быть не больше 0,03 мм. Я измерил биение на трех шестернях. На двух было от -0,02 до +0,05 и одна показала от 0 до +0,03. Одна из шестерен с большим биением стоит сейчас у меня в заднем редукторе. Вполне возможно этим объясняются некоторые явления, которые я опишу ниже.

Ставим прокладку, крышку, втыкаем полуоси, заливаем масло. Поехали. Рабочая температура редуктора в районе 80 градусов. Ну, сами понимаете, летом погорячее, зимой похолоднее. Самое горячее место – район подшипников хвостовика. Летом на этом месте – рука не терпит, но ее можно приложить и не обжечься. Вода на корпусе не должна шипеть при любой длительности и скорости перегона. Я на обкатку залил полусинтетику Лукойл ТМ-5, 75W90. Первые впечатления от поездки – очень хорошо. Присутствовал посторонний звук (слабенький мелодичный гул высокого тона) на торможении двигателем на скорости 50 км/ч. Причем он появлялся на скорости 51 км/ч, а на 49 км/ч уже пропадал и при движении накатом его не было. И на скорости 105 км/ч, наоборот под нагрузкой, звук работающего редуктора (на сколько я мог его выделить из общего звука трансмиссии) был как бы на грани появления гула. На пробеге примерно 500 км. Первый звук сместился на скорость 30 км/ч и стал еще тише, второй звук съехал на скорость 80 км/ч. На пробеге примерно 1200 км второй звук исчез. Первый звук проявляется до сих пор. Я думаю, что он обусловлен именно повышенным биением ведомой шестерни. Недавно, небезызвестный комрад longer подкинул идею, как можно с этим побороться. Для этого надо добавить еще одну операцию. После замены ведомой шестерни (пока без фиксатора резьбы и затяжки до требуемого момента) нужно поставить дифференциал в корпус редуктора и измерить биение. Если оно больше 0,03 мм, нужно снять шестерню с корпуса диффа и развернуть её, скажем, на 90°. Снова закрепить и замерить биение. По результату уже определяться с дальнейшими действиями. Если биение в новом положении вас устраивает, только после этого ставить болты на фиксатор резьбы и затягивать положенным моментом.

По поводу запчастей. Все вы знаете, что их качество не стабильное. Первую пару я брал в магазине Бакни (указываю для ульяновцев). Магазин не плохой, хотя цены, я бы сказал – выше среднего. Но, например, сальники NAK я нашел пока только там. Так вот эту самую пару мне там продали, как заводскую. Она было вот в такой коробке:Рис 24.

И имела блестящий вид. В смысле зубья были блестящие и на хвостовике и на ведомой шестерне. Впоследствии, знающие слесаря и в Ульяновске и в Тольятти сказали мне, что хорошая русская заводская цементация – матовая. То же самое мне подтвердили в общеизвестном магазине «3160». Мне сказали, что – да, пары в таких коробках у них продаются как заводские, но они никогда не были блестящими. Только матовые. К сожалению, я не сделал фото матовой пары до установки. Она имела какой то зеленовато-желтый оттенок. И еще один момент. При установке ведомой шестерни на корпус дифференциала, её болты затягиваются моментом 10-14 кгс*м. Болтов 10 штук. На одной из шестерен в момент протяжки, один из болтов «поплыл» на усилии примерно 11 кгс*м. Скорее всего, его отверстие на шестерне было рассверлено чуть больше, и резьба не выдержала такого усилия. Так что – без фанатизма.

Не стоит тянуть до крайних обозначенных усилий. Если что – на головках болтов указана их твердость, если в вашем городе есть хороший магазин метизов, можно купить точно такой же болт. Цвет болта значения не имеет, главное, что бы цифры совпадали. По маслоотражательным кольцам. В редуктор переднего моста ставится обязательно вот такое широкое кольцо:Рис 25.

Его наружный диаметр значительно больше наружного диаметра ведущей шестерни. Ведомая шестерня переднего моста гребет масло на сальник и там это кольцо полностью выполняет свои функции, обусловленные её названием. Каталожный номер 3160-2302050. В редуктор заднего моста ставится узкое маслоотражательное кольцо. Его наружный диаметр примерно равен наружному диаметру ведущей шестерни. Его вы можете увидеть на фото в начале. Каталожный номер 3160-2402050. Так же мне попадался номер 3160-2302050-50. Его изображения нет ни в одном мануале. И дело тут, скорее всего, вот в чем. В задний редуктор вы можете поставить любое кольцо. Хоть узкое, хоть широкое. Ведомая шестерня заднего моста гребет масло от сальника и какое маслоотражательное кольцо там стоит – без разницы.

По производству работ. Очень удобно делать с ямы. Чтобы делать задний редуктор, колеса снимать не надо, так что здесь проблем нет. С передним редуктором посложнее. Можно встать на яму. Тогда надо будет сначала с одной стороны, а потом с другой, после удаления привода, поставить обратно цапфу, ступицу и колесо. Либо делать лежа под машиной. Не удобно, но можно. Я ставил машину клюшками (продольными штангами) передней подвески на пеньки высотой 60 см. Этого было достаточно, чтобы хватило сил тянуть гайку хвостовика (мне, по крайней мере

Ну вот, как то так!